섀시 캐비닛의 제조 및 생산에는 여러 가지 핵심 연결 고리가 있습니다. 다음은 몇 가지 중요한 연결 고리입니다.

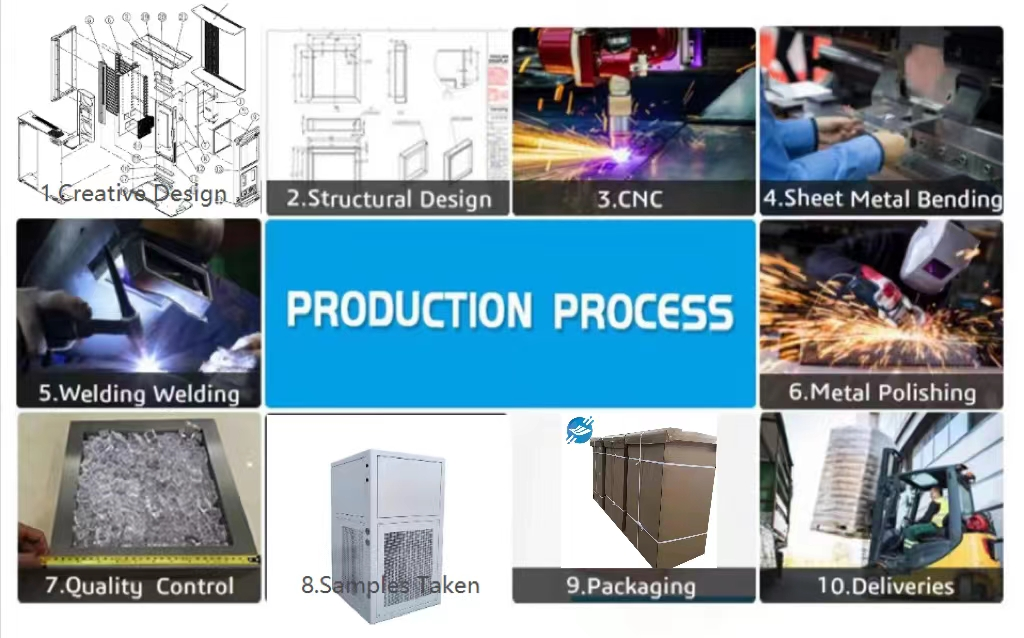

설계 및 R&D: 섀시 캐비닛의 설계 및 R&D는 전체 생산 공정의 한 단계입니다. 여기에는 제품 구조 설계, 소재 선정, 외관 디자인, 기능적 레이아웃 등이 포함되며, 제품 품질 및 성능과 관련이 있습니다.

자재 조달: 섀시 및 캐비닛 제조에는 냉연 강판, 스테인리스 강판, 알루미늄 합금 등 다량의 금속 재료가 필요합니다. 이러한 재료의 품질은 섀시 및 캐비닛의 강도, 내구성 및 외관에 직접적인 영향을 미칩니다. 따라서 적합한 공급업체를 선택하고 고품질 원자재를 구매하는 것이 매우 중요합니다.

자재 가공: 구매한 원자재의 가공은 섀시 캐비닛 생산의 중요한 단계 중 하나입니다. 여기에는 자재 절단, 펀칭, 굽힘, 용접 등의 공정이 포함됩니다. 이러한 공정에는 CNC 절단기, 굽힘기, 용접기 등 다양한 장비와 도구가 필요합니다.

표면 처리: 섀시와 캐비닛의 외관 품질은 고객 만족도에 큰 영향을 미칩니다. 따라서 섀시와 캐비닛의 표면 처리는 매우 중요한 요소입니다. 일반적인 표면 처리 방법으로는 스프레이, 플라스틱 스프레이, 전기영동 코팅 등이 있습니다. 이러한 방법을 통해 섀시와 캐비닛의 외관과 질감을 개선하고 일정 수준의 내식성을 확보할 수 있습니다.

조립 및 테스트: 섀시 및 캐비닛 생산 단계에서는 각 구성품을 조립하고 테스트해야 합니다. 조립 과정은 섀시 및 캐비닛의 구조가 안정적이고 기계적 결합이 양호하도록 설계 요건을 엄격히 준수하여 수행되어야 합니다. 테스트 과정에는 섀시 및 캐비닛의 기능 테스트, 전기 성능 테스트, 온도 테스트 등이 포함되어 제품이 제대로 작동하고 고객 요구를 충족하는지 확인합니다.

품질 검사 및 품질 관리: 전자 제품의 중요한 구성 요소로서, 품질 및 성능의 안정성은 전체 시스템의 안정적인 작동에 중요한 역할을 합니다. 따라서 생산 과정에서의 품질 검사 및 품질 관리는 필수적입니다. 품질 검사는 샘플링 검사, 시험 장비, 시험 과정 및 기타 수단을 통해 제품의 품질을 모니터링하여 제품이 설계 요구 사항 및 관련 표준을 충족하는지 확인합니다.

포장 및 배송: 섀시와 캐비닛 제작이 완료되면 포장 및 배송이 필요합니다. 포장은 운송 중 섀시와 캐비닛의 무결성과 안전을 보호하기 위한 것입니다. 제품의 모델과 크기에 따라 상자, 나무 상자, 플라스틱 필름 등 적합한 포장재를 선택할 수 있습니다. 배송 과정에서는 제품이 고객에게 적시에 안전하게 배송될 수 있도록 물류 채널 선택 및 인도 절차 처리와 같은 요소를 고려해야 합니다.

위의 내용은 섀시 캐비닛 제조 및 생산의 핵심 연결 고리입니다. 각 연결 고리는 서로 연결되어 있으며 필수적입니다. 이러한 연결 고리의 효율적인 운영과 협력은 섀시 및 캐비닛의 품질, 납품 주기 및 고객 만족도를 좌우합니다.

게시 시간: 2023년 10월 10일