通風式金屬外殼是現代工業、商業和電子應用領域必不可少的解決方案,在這些應用中,保護性、氣流和耐用性必須兼顧。隨著電子系統變得越來越緊湊和強大,散熱和結構安全已成為關鍵的設計考量。精心設計的通風式金屬外殼可提供可控的環境,在保護內部組件的同時,還能有效散熱,確保性能穩定並延長使用壽命。

什麼是通風式金屬板外殼

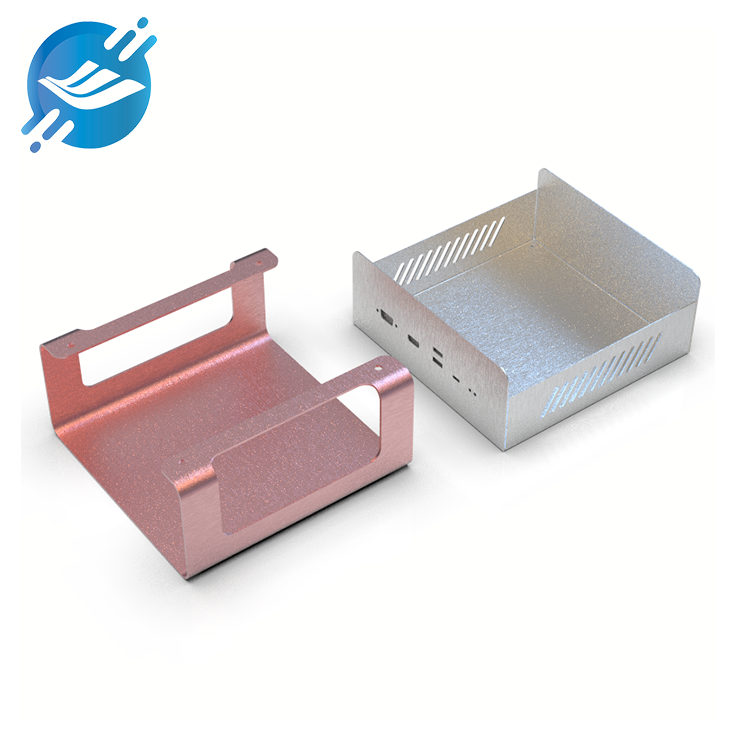

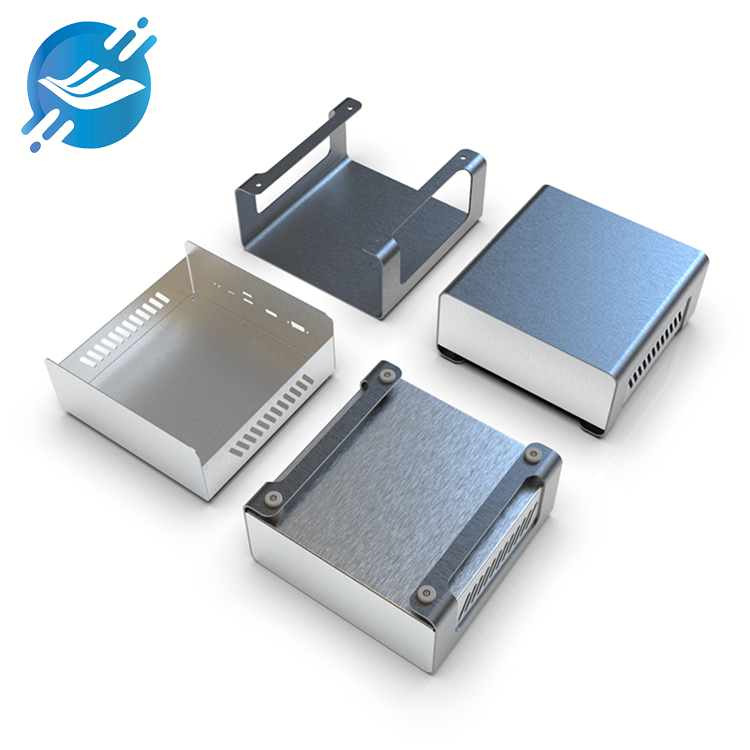

通風式金屬外殼是由精密切割和彎曲的金屬板製成的金屬外殼,其上設有通風槽或穿孔以促進空氣流通。與全密封外殼不同,通風式金屬外殼兼顧了防護和散熱,因此非常適合在正常運作過程中會產生熱量的設備。根據環境和性能要求,外殼通常採用冷軋鋼、鍍鋅鋼、不銹鋼或鋁材製造。

通風式金屬外殼的核心功能是在保持內部溫度穩定的同時,保護內部電子或機械元件免受外部損壞。透過將通風功能直接整合到外殼設計中,製造商可以減少對額外冷卻系統的依賴,並提高整體系統效率。

為什麼金屬外殼的通風如此重要

散熱是影響電子設備可靠性和使用壽命的主要因素之一。如果空氣流通不暢,熱量會在機殼內積聚,導致性能下降、元件過早失效或系統關機。通風式金屬板外殼透過策略性地設置通風口,允許自然或強制空氣流通,從而應對這項挑戰。

通風式金屬外殼的通風結構經過精心設計,既能確保安全,又能最大限度地提高氣流。縫隙的尺寸、間距和位置經過精心設計,既能防止意外接觸內部組件,又能確保熱量散發。這種平衡在工業和商業環境中尤其重要,因為這些環境必須同時滿足安全標準和性能要求。

通風式金屬板外殼的製造工藝

通風式金屬外殼的生產依賴先進的鈑金加工技術,以確保精度、一致性和耐用性。此製程通常始於雷射切割,從而能夠精確地形成通風槽、安裝孔和接口切口。雷射切割可確保邊緣乾淨俐落、公差嚴格,這對於功能性和外觀都至關重要。

切割完成後,以數控折彎將外殼面板彎曲成最終形狀。這一步驟決定了通風式金屬外殼的整體結構強度,因為精確的折彎角度確保了正確的對齊和剛性。透過最大限度地減少焊接並採用折彎成型結構,製造商可以在保持整潔專業外觀的同時提高強度。

表面處理是通風式金屬外殼製造的最後一步。根據應用的不同,外殼可以進行粉末噴塗、鍍鋅、拉絲或陽極處理。這些表面處理製程可以提升外殼的性能。耐腐蝕性提高耐用性,並使外殼符合品牌或美學要求。

通風式金屬板外殼的材質選擇

材料選擇對通風式金屬外殼的性能至關重要。冷軋鋼通常用於室內應用,因為室內應用對強度和成本效益要求較高。鍍鋅鋼則具有額外的耐腐蝕性,使其適用於潮濕或工業環境。

不銹鋼常用於對耐腐蝕性、衛生或長期耐用性要求極高的應用,例如食品加工或醫療設備。而鋁則提供了一種輕巧的選擇,非常適合便攜式設備或對重量要求較高的應用。每種材料都允許通風式金屬外殼針對特定的運作條件進行最佳化。

結構設計與組裝

典型的通風式金屬外殼採用兩件式或多件式結構,包括底部外殼和可拆卸的頂蓋。這種設計既便於檢修內部組件,又能確保運作過程中外殼的安全性。通常使用螺絲固定頂蓋,以確保牢固閉合和可靠的防護。

通風式金屬外殼的內部結構可根據需求進行定制,以支撐各種組件。可整合安裝螺柱、螺紋嵌件、支架或導軌,用於固定電路板、電源或控制模組。這種結構靈活性使得通風式金屬外殼既適用於標準化產品,也適用於客製化設計的系統。

通風式金屬板外殼的應用

通風式金屬板外殼因其許多優點而被廣泛應用於多個行業。多功能性和可靠性在工業自動化領域,它容納著需要持續運作和有效散熱的控制模組、電源單元和通訊設備。在電氣系統中,它保護變壓器、適配器和配電組件,同時維持空氣流通。

通風式金屬外殼也廣泛應用於商業領域,尤其是在通訊設備、網路設備和顯示系統方面。實驗室儀器和測試設備通常也依賴通風式外殼來維持穩定的運作環境。通風式金屬外殼的適應性使其成為原始設備製造商 (OEM) 和系統整合商的首選解決方案。

客製化功能

通風式金屬外殼的一大優點在於其高度可自訂性。尺寸可依特定設備佈局調整,通風模式也可依散熱需求進行客製化。連接器、開關或顯示器的開孔位置可精確定位,與內部組件完美對齊。

表面處理和顏色也可根據品牌或環保需求進行客製化。可透過雷射雕刻、網版印刷或壓印添加徽標、標籤或識別標記。這些客製化選項使通風金屬外殼不僅可以作為保護外殼,還可以作為最終產品的品牌組件。

安全與合規性考量

安全是通風式金屬外殼設計的關鍵因素。邊緣經過去毛邊和打磨,以降低操作風險;通風口的設計可防止意外接觸帶電元件。外殼結構可有效屏蔽外部衝擊和乾擾。

根據具體應用,通風式金屬外殼的製造可符合相關的行業標準和法規。正確的接地點、絕緣間隙和材料選擇可確保符合電氣和機械安全要求。

選擇通風式金屬板外殼的優勢

與塑膠或全密封外殼相比,通風式金屬外殼具有更優異的強度、耐用性和散熱性能。金屬結構能更好地抵禦衝擊和電磁幹擾,而通風設計則無需複雜的冷卻系統即可改善散熱。

通風式金屬外殼的使用壽命長,可降低維護成本,並支援永續的產品設計。其良好的適應性使製造商無需重新設計整個外殼即可更新內部組件,從而提高效率並縮短產品上市時間。

與專業鈑金製造商合作

在開發通風系統時,選擇合適的製造合作夥伴至關重要。金屬板外殼經驗豐富的鈑金製造商可以提供設計支援、材料推薦和生產技術,以確保最佳性能和成本效益。從原型開發到大量生產,專業的製造流程可確保品質穩定可靠,交付及時。

精心設計的通風式金屬外殼不僅僅是一個金屬盒子,它更是保護設備、散熱並確保長期可靠性的關鍵部件。憑藉精密的製造流程、周全的通風設計和靈活的客製化方案,通風式金屬外殼始終是現代工業和商業應用中值得信賴的解決方案。

熱性能和氣流優化

這款通風式金屬外殼的設計以散熱性能為核心工程目標。隨著電子組件功率密度的不斷提高,高效散熱對於維持系統穩定性至關重要。通風式金屬外殼採用精心設計的通風槽,促進自然對流,使熱空氣上升並排出外殼,同時從周圍的開口吸入冷空氣。這種被動式氣流機制無需完全依賴主動冷卻組件即可減少內部熱量累積。

對於需要增強散熱的應用,通風式金屬外殼可進行改造,以支援風扇或鼓風機等強制通風系統。在設計階段,可以優化通風口位置、內部間距和組件方向,以確保氣流直接流過發熱組件。這種靈活的散熱設計方法使通風式金屬外殼能夠支援從低功率控制單元到高負載工業電子設備的各種運作條件。

耐久性和長期可靠性

通風式金屬外殼的顯著優勢在於其耐用性。與塑膠外殼相比,金屬結構具有更強的抗衝擊、抗變形和抗環境應力能力。通風式金屬外殼的堅固結構能夠保護內部敏感元件在運輸、安裝和日常運作過程中免受機械損傷。

透過選擇合適的材料和表面處理,可以進一步提高長期可靠性。耐腐蝕塗層能夠保護通風式金屬外殼免受工業環境中常見的潮氣、化學物質和空氣污染物的侵蝕。這種耐用性減少了頻繁更換或維護的需求,從而降低了設備製造商和最終用戶的整體擁有成本。

電磁屏蔽的優勢

除了機械保護和通風之外,通風式金屬外殼還提供有效的電磁屏蔽。金屬外殼能夠自然地阻擋和隔離電磁幹擾,有助於保護敏感電子元件免受外部雜訊幹擾,同時防止內部訊號幹擾周圍設備。這使得通風式金屬外殼在通訊系統、自動化設備和精密控制應用中尤其重要。

通風式金屬外殼的通風設計經過精心平衡,既能保持屏蔽效能,又能確保空氣流通。槽的尺寸和間距經過精心設計,可減少電磁洩漏,確保符合常見的電磁相容性 (EMC) 要求。這種雙功能設計顯著提升了通風式金屬外殼在受監管或高性能環境.

為OEM和客製化專案提供設計靈活性

對於尋求在標準化和客製化之間取得平衡的OEM製造商而言,通風式鈑金外殼是理想的解決方案。其外部尺寸可實現產品線間的標準化,而內部佈局則可根據不同的配置進行客製化。這種方法既能降低模具成本,加快產品開發週期,也能維持設計的彈性。

對於客製化項目,通風式金屬外殼可以從設計初期階段進行個性化定制。工程師可以根據功能和品牌要求,指定通風模式、安裝方式、線纜佈線路徑和表面處理。這種高度的設計自由度使得通風式金屬外殼能夠無縫整合到新產品設計中,而無需做出任何妥協。

安裝和維護優勢

通風式金屬外殼的另一個主要優點在於其易於安裝。清晰的安裝點和堅固的結構使其能夠牢固地固定在牆壁、框架或設備機架上。通風式金屬外殼可預測的幾何形狀確保了安裝過程中的一致性,從而縮短了安裝時間並最大限度地減少了誤差。

精心設計的機櫃也提高了維護效率。可拆卸蓋板方便技術人員直接接觸內部組件,快速進行檢查、升級或維修。通風結構還能降低內部熱應力,進而降低故障率並延長維護週期。這些因素有助於減少停機時間,並提高系統可用性。

永續性和材料效率

永續性在工業設計中正變得越來越重要,而通風式鈑金外殼則支持對環境負責的生產實踐。金屬材料,例如鋼和鋁,是高度可回收使得通風式金屬板外殼在其整個生命週期中成為一種可持續的選擇。

高效率的熱管理有助於降低對高能耗冷卻系統的需求,從而促進永續發展。通風式金屬外殼可透過改善自然氣流,有助於降低其內部設備的整體能耗。這種效率提升不僅符合現代永續發展目標,還能帶來實際的性能優勢。

品質控制和生產一致性

對於通風式金屬外殼的大規模生產而言,始終如一的品質至關重要。精密的製造流程確保了各批次產品尺寸的一致性、通風模式的均勻性以及組裝的可靠性。品管檢驗環節會驗證材料厚度、彎曲精度和表面光潔度,以維持高標準。

這種製造流程的一致性使得通風式鈑金外殼能夠可靠地應用於大規模生產環境。原始設備製造商 (OEM) 可受益於可預測的適配性和效能,從而減少組裝問題並提高整體生產效率。

面向未來的機櫃解決方案

隨著科技的不斷發展,機櫃設計也必須適應新的需求。通風式金屬外殼提供了一個面向未來的基礎,可輕鬆應對升級、組件更換和不斷變化的散熱需求。其靈活的結構允許在不大幅改變外部外殼的情況下調整內部佈局。

這種可擴展性使得通風式金屬外殼成為製造商進行產品升級或擴展的長期解決方案。透過投資靈活耐用的外殼設計,企業可以降低重新開發成本,並更有效地應對不斷變化的市場需求。

發佈時間:2025年12月22日