No panorama industrial e tecnolóxico actual, que avanza rapidamente, a necesidade de carcasas para equipos fiables, personalizables e preparadas para o futuro nunca foi maior. Tanto se se empregan en laboratorios, entornos de automatización, salas de control, instalacións de probas, centros de telecomunicacións ou plantas de fabricación, unha carcasa modular para instrumentos serve como columna vertebral estrutural para instrumentos sensibles e dispositivos electrónicos. Protexe os compoñentes internos, organiza os sistemas operativos e garante un rendemento estable en condicións esixentes.

Un ben deseñadoCaixa modular para instrumentostamén proporciona a flexibilidade necesaria para a planificación de equipos a longo prazo. A medida que os sistemas se expanden ou requiren actualizacións, a modularidade garante que se poidan engadir compoñentes adicionais sen necesidade dunha estrutura completamente nova. Esta adaptabilidade reduce considerablemente os custos e mellora a eficiencia operativa. Para as industrias que dependen en gran medida da precisión, unha carcasa fiable é esencial non só para a seguridade, senón tamén para protexer a integridade dos equipos críticos.

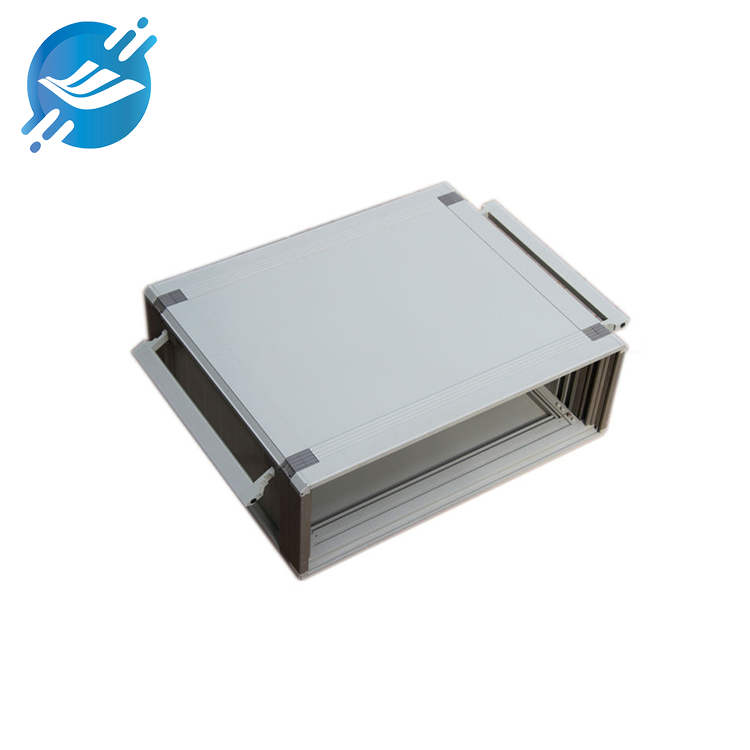

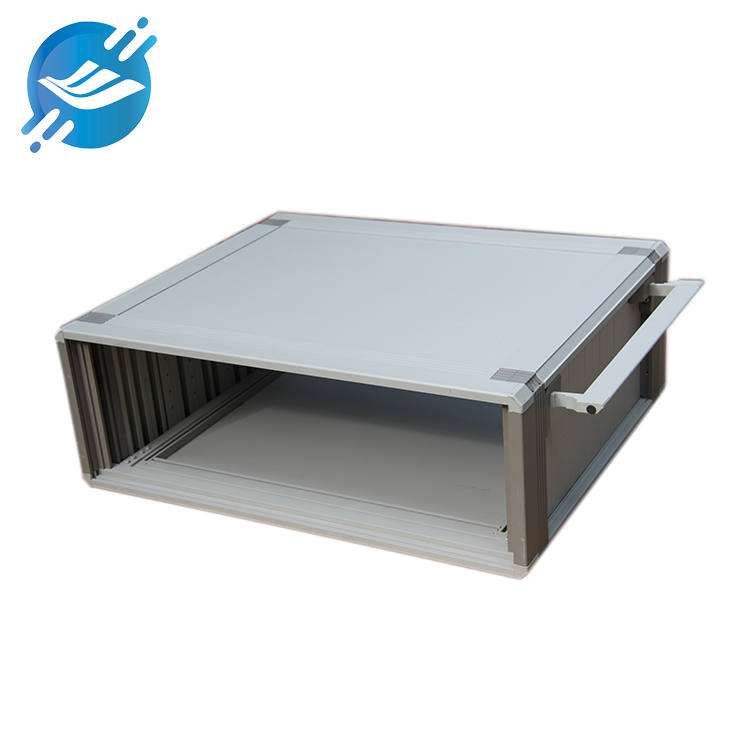

A carcasa modular para instrumentos que se presenta nesta publicación está deseñada tendo en conta a versatilidade, a resistencia e a estética profesional. Desde a robusta construción en chapa metálica ata as dimensións personalizables e a compatibilidade modular, esta carcasa está deseñada para soportar unha ampla gama de aplicacións. Equilibra a resistencia estrutural coa usabilidade práctica, o que a converte nunha opción ideal para enxeñeiros, fabricantes de equipos, integradores e usuarios finais industriais.

Comprender o papel dunha carcasa modular para instrumentos

Unha carcasa modular para instrumentos proporciona unha estrutura de aloxamento segura, organizada e funcional para instrumentos como ferramentas de medición, dispositivos de proba, sistemas de control electrónico, procesadores de datos, módulos de potencia e equipos industriais personalizados. O seu propósito vai máis alá da simple protección: é un compoñente fundamental que afecta o fluxo de traballo de instalación, a disposición do sistema, o acceso para mantemento e as capacidades de expansión a longo prazo.

En moitas industrias, os requisitos dos equipos evolucionan con frecuencia. Os enxeñeiros engaden novos módulos, axustan o cableado, substitúen sensores ou actualizan as placas de control. Sen un sistema de carcasa modular, estas melloras adoitan requirir cambios estruturais ou a substitución completa da carcasa. A modularidade elimina este problema.

O deseño modular da carcasa permite:

Expansión mediante paneis adicionais

Apertura e montaxe rápidas

Integración sinxela de novas interfaces de control

Enrutamento flexible de cables

Recortes de paneis e patróns de montaxe personalizados

Esta flexibilidade mellora significativamente o valor do ciclo de vida do equipo e dá soporte ás necesidades industriais en evolución.

Vantaxes de usar unha carcasa modular para instrumentos

Unha carcasa modular para instrumentos ben feita contribúe á protección do equipo, á estabilidade do rendemento e á fiabilidade operativa. Algúns dos beneficios clave inclúen:

1. Protección mellorada para dispositivos electrónicos sensibles

Modernoinstrumentos industriais e de laboratorioa miúdo inclúen sensores, procesadores, microchips e módulos de control que deben protexerse do po, a humidade, as vibracións e os impactos accidentais. Unha carcasa duradeira reduce o tempo de inactividade e prolonga a vida útil do equipo.

2. Deseño interno e xestión de cables eficientes

As estruturas internas organizadas axudan aos enxeñeiros a xestionar o cableado, montar placas internas e manter un cableado limpo. Os deseños modulares permiten instalacións estruturadas que melloran a eficiencia do fluxo de traballo.

3. Fácil mantemento e capacidade de actualización

As carcasas modulares para instrumentos permiten un acceso rápido aos compoñentes internos, o que facilita significativamente o mantemento ou as actualizacións rutineiras. Isto é esencial para reducir as interrupcións operativas.

4. Aspecto profesional para a presentación do equipo

Tanto se a carcasa se usa nun ambiente de atención ao cliente como nun entorno industrial, o seu aspecto limpo e moderno transmite calidade, precisión e sofisticación tecnolóxica.

5. Eficiencia de custos mediante a modularidade

En lugar de substituír unha carcasa enteira ao ampliar o sistema, os usuarios poden simplemente substituír ou engadir os módulos necesarios. Isto evita residuos innecesarios e aforra custos significativos a longo prazo.

6. Personalizable para adaptarse a requisitos industriais específicos

As diferentes industrias requiren diferentes patróns de montaxe, opcións de ventilación, puntos de entrada de cables e recortes de paneis. As carcasas modulares permiten unha montaxe sinxelabaseada na personalizaciónsobre as especificacións do proxecto.

Aplicacións dunha carcasa modular para instrumentos

A versatilidade dunha carcasa modular para instrumentos fai que sexa axeitada para unha ampla gama de usos, incluíndo:

Equipos de probas eléctricas

Instrumentos analíticos

Controladores de sistemas de automatización

Ferramentas de medición e calibración

Módulos de distribución e monitorización de enerxía

Equipamento de comunicación e rede

Electrónica de laboratorio

Informática industrial

Plataformas de integración de sensores

Sistemas de enerxía e unidades de conversión de potencia

Onde se require instrumentación precisa, unha carcasa modular para instrumentos proporciona a base estrutural.

Características estruturais e vantaxes de deseño

Unha carcasa modular para instrumentos está deseñada cunha combinación de fabricación en chapa metálica, compoñentes de montaxe modular e principios de deseño centrados no usuario. Estas características garanten durabilidade, usabilidade e compatibilidade nunha ampla gama de entornos.

Construción metálica de alta resistencia

A maioría das caixas modulares para instrumentos constrúense con:

Aceiro laminado en frío

aceiro inoxidable

aliaxe de aluminio

Cada material ofrece vantaxes dependendo do ambiente ao que se vai dirixir. O aceiro ofreceresistencia estrutural, o aceiro inoxidable proporciona resistencia á corrosión e o aluminio ofrece un rendemento lixeiro cunha excelente disipación da calor.

Opcións de tratamento superficial

Para mellorar a aparencia, a durabilidade e a resistencia á corrosión, os acabados superficiais poden incluír:

Revestimento en po

Anodizado

Acabado de metal escovado

Electrogalvanización

Cores e texturas personalizadas

Estes acabados garanten que o recinto non só teña un bo rendemento, senón que tamén teña un aspecto profesional e estea aliñado cos requisitos da marca.

Montaxe modular flexible

Os paneis pódense separar, intercambiar ou expandir. A estrutura do marco permite:

Opcións de montaxe sen ferramentas ou simplificadas

Deseños de paneis encastrados ou con bisagras

Acceso rápido para técnicos

Placas frontais intercambiables personalizadas

Esta modularidade é ideal para equipos que evolucionan co tempo.

Ventilación e xestión do fluxo de aire

Os compoñentes electrónicos sensibles xeran calor, que debe controlarse para manter un rendemento estable. As carcasas modulares para instrumentos pódense configurar con:

Recortes de abanicos

Ranuras de disipación de calor

Paneis de malla

Canles de fluxo de aire

Unha refrixeración eficiente aumenta a lonxevidade dos equipos e mellora a fiabilidade.

Flexibilidade de montaxe

As opcións de montaxe interna poden incluír:

Carrís DIN

Placas de montaxe

Parénteses

Patróns de parafusos personalizados

Separadores para PCB

Isto adáptase a diversos tipos de equipos e estilos de instalación.

Deseño de xestión de cables

Unha boa xestión dos cables evita as interferencias de sinal, o sobrequecemento e a confusión no cableado. As carcasas modulares para instrumentos presentan:

Orificios de entrada de cables

Illos

Portos de cable selados

Canles de paso

Isto mellora a calidade e a seguridade da instalación.

Por que as industrias prefiren as carcasas modulares para instrumentos

Os entornos industriais e tecnolóxicos requiren unha infraestrutura robusta e flexible. Escolleuse unha carcasa modular para instrumentos porque:

Reduce o tempo de instalación

Mellora a organización do sistema

Apoia a lonxevidade dos equipos

Mellora a seguridade

Ofrece capacidade de expansión a longo prazo

Admite necesidades de enxeñaría personalizadas

Simplifica as operacións de mantemento

En automatización industrial, análise de laboratorio, telecomunicacións, robótica e fabricación de produtos electrónicos, as carcasas modulares son recoñecidas como compoñentes esenciais do deseño de equipos modernos.

Opcións de personalización para carcasas de instrumentos modulares

As diferentes industrias teñen diferentes necesidades. Por iso, os recintos modulares pódense personalizar con:

1. Dimensións personalizadas

O recinto pódese fabricar segundo requisitos específicos de anchura, profundidade e altura.

2. Recortes de paneis personalizados

Aberturas personalizadas para:

Pantallas

Botóns

Teclados

Interruptores

Portos USB

Portos Ethernet

Respiratorios

Conectores de alimentación

poden integrarse en función dos compoñentes empregados.

3. Deseño específico da marca

Os logotipos, as etiquetas, os temas de cores e os gráficos instrutivos pódense imprimir ou gravar na carcasa.

4. Axustes da estrutura interna

As placas de montaxe, os soportes, os soportes da placa de circuíto impreso e os compartimentos pódense configurar segundo a disposición dos compoñentes internos.

5. Melloras ambientais

Para condicións adversas, as opcións inclúen:

Sellado resistente á auga

Protección contra o po

Insercións de absorción de impactos

Disipación de calor mellorada

O papel da fabricación de chapa metálica na produción de carcasas modulares para instrumentos

A fabricación de chapa metálica xoga un papel fundamental na produción de carcasas modulares para instrumentos, duradeiras e de alta precisión. O proceso de fabricación adoita incluír:

Corte por láser

Dobrado CNC

Estampación

Soldadura

Remachado

Revestimento en po

Asemblea

Estas técnicas garanten tolerancias axustadas, resistencia estrutural e un acabado superficial refinado. A chapa metálica é ideal debido ao seu equilibrio entre resistencia, durabilidade e traballabilidade, o que permite aos enxeñeiros crear estruturas complexas con alta precisión.

Escolla da carcasa modular de instrumentos axeitada para a súa aplicación

Ao elixir unha carcasa modular para instrumentos, teña en conta o seguinte:

Tamaño e disposición interna – Adáptase comodamente aos teus compoñentes?

Tipo de material – Aceiro, aluminio ou aceiro inoxidable segundo as necesidades ambientais.

Requisitos de refrixeración – Ranuras de ventilación ou ventiladores de refrixeración?

Necesidades de montaxe – Placas internas, carrís, soportes para placas de circuíto impreso.

Accesibilidade – Con que frecuencia precisarán acceso os técnicos?

Expansión futura – O sistema require complementos modulares?

Acabado superficial – Por estética ou resistencia á corrosión.

Protección ambiental – Exposición a po, calor, humidade ou vibracións.

Escoller a carcasa axeitada garante a fiabilidade do sistema a longo prazo e a eficiencia operativa.

Conclusión: Unha solución moderna e flexible para aloxamento de equipos avanzados

Unha carcasa modular para instrumentos é máis que unha simple caixa protectora: é un elemento estratéxico,solución centrada na enxeñaríaque apoia o rendemento e a escalabilidade a longo prazo dos sistemas industriais e electrónicos. A súa estrutura modular, a construción con materiais de alta resistencia, as opcións personalizables e o acceso sinxelo combínanse para crear unha solución de vivenda axeitada para entornos profesionais esixentes.

Desde instrumentos de probas de laboratorio ata unidades de control de automatización, a carcasa modular para instrumentos garante que cada compoñente estea protexido, organizado e funcione de forma óptima. A medida que as industrias continúan evolucionando, as carcasas modulares seguen sendo unha opción esencial para as empresas que buscan unha integración de equipos duradeira, adaptable e eficiente.

Data de publicación: 18 de novembro de 2025