In der heutigen, sich rasant entwickelnden Industrie- und Technologielandschaft ist der Bedarf an zuverlässigen, anpassbaren und zukunftssicheren Gerätegehäusen so groß wie nie zuvor. Ob in Laboren, Automatisierungsumgebungen, Kontrollräumen, Prüfeinrichtungen, Telekommunikationszentren oder Produktionsanlagen – ein modulares Instrumentengehäuse bildet das strukturelle Rückgrat für empfindliche Instrumente und elektronische Geräte. Es schützt interne Komponenten, organisiert Betriebssysteme und gewährleistet einen stabilen Betrieb auch unter anspruchsvollen Bedingungen.

Ein gut gestaltetesModulares InstrumentengehäuseZudem bietet es die nötige Flexibilität für eine langfristige Anlagenplanung. Bei Systemerweiterungen oder notwendigen Upgrades ermöglicht die Modularität die Integration zusätzlicher Komponenten ohne den Aufbau einer komplett neuen Struktur. Diese Anpassungsfähigkeit senkt die Kosten erheblich und verbessert gleichzeitig die Betriebseffizienz. Für Branchen, die stark auf Präzision angewiesen sind, ist ein zuverlässiges Gehäuse nicht nur für die Sicherheit, sondern auch zum Schutz der Integrität kritischer Anlagen unerlässlich.

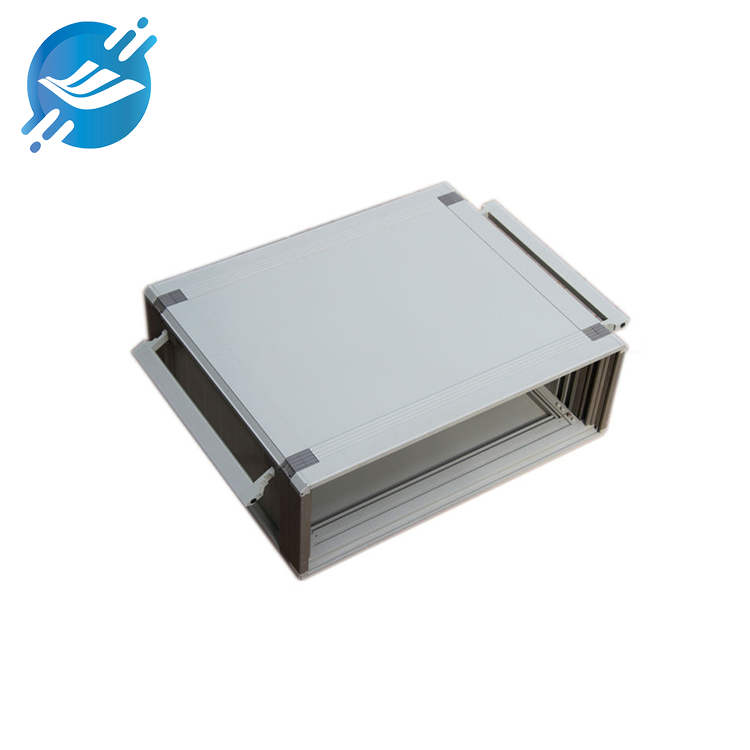

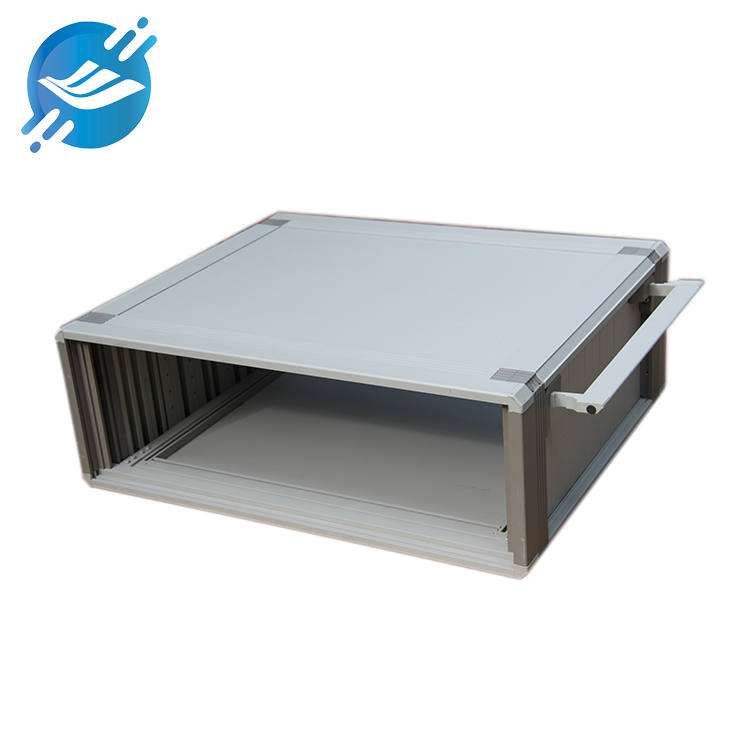

Das in diesem Beitrag vorgestellte modulare Instrumentengehäuse wurde mit Blick auf Vielseitigkeit, Robustheit und professionelles Design entwickelt. Von der stabilen Blechkonstruktion über anpassbare Abmessungen bis hin zur modularen Kompatibilität ist dieses Gehäuse für ein breites Anwendungsspektrum geeignet. Es vereint strukturelle Festigkeit mit praktischer Bedienbarkeit und ist somit die ideale Wahl für Ingenieure, Gerätehersteller, Systemintegratoren und industrielle Anwender.

Die Rolle eines modularen Instrumentengehäuses verstehen

Ein modulares Instrumentengehäuse bietet eine sichere, übersichtliche und funktionale Gehäusestruktur für Messgeräte, Prüfgeräte, elektronische Steuerungssysteme, Datenprozessoren, Leistungsmodule und kundenspezifische Industrieanlagen. Sein Zweck geht über den reinen Schutz hinaus – es ist eine grundlegende Komponente, die den Installationsablauf, das Systemlayout, den Wartungszugang und die langfristigen Erweiterungsmöglichkeiten beeinflusst.

In vielen Branchen ändern sich die Anforderungen an die Ausrüstung häufig. Ingenieure fügen neue Module hinzu, passen die Verkabelung an, tauschen Sensoren aus oder modernisieren Steuerplatinen. Ohne ein modulares Gehäusesystem erfordern diese Verbesserungen oft bauliche Veränderungen oder den kompletten Austausch des Gehäuses. Modularität löst dieses Problem.

Die modulare Bauweise des Gehäuses ermöglicht Folgendes:

Erweiterung durch Zusatzpaneele

Schnelles Öffnen und Zusammenbauen

Einfache Integration neuer Steuerungsschnittstellen

Flexible Kabelführung

Individuelle Paneelausschnitte und Montagemuster

Diese Flexibilität verbessert den Lebenszykluswert der Anlagen erheblich und unterstützt die sich wandelnden industriellen Anforderungen.

Vorteile der Verwendung eines modularen Instrumentengehäuses

Ein hochwertiges modulares Instrumentengehäuse trägt zum Schutz der Geräte, zur Leistungsstabilität und zur Betriebssicherheit bei. Zu den wichtigsten Vorteilen gehören:

1. Verbesserter Schutz für empfindliche Elektronik

ModernIndustrie- und LaborinstrumenteSie enthalten häufig Sensoren, Prozessoren, Mikrochips und Steuermodule, die vor Staub, Feuchtigkeit, Vibrationen und Stößen geschützt werden müssen. Ein robustes Gehäuse reduziert Ausfallzeiten und verlängert die Lebensdauer der Geräte.

2. Effiziente interne Raumaufteilung und Kabelmanagement

Organisierte interne Strukturen erleichtern Ingenieuren die Verkabelung, die Montage interner Platinen und die Gewährleistung einer sauberen Kabelführung. Modulare Layouts unterstützen strukturierte Installationen, die die Arbeitsabläufe effizienter gestalten.

3. Einfache Wartung und Aufrüstbarkeit

Modulare Instrumentengehäuse ermöglichen einen schnellen Zugriff auf interne Komponenten und vereinfachen so routinemäßige Wartungsarbeiten oder Upgrades erheblich. Dies ist unerlässlich, um Betriebsunterbrechungen zu minimieren.

4. Professionelles Auftreten bei der Gerätepräsentation

Ob das Gehäuse in einem kundenorientierten Umfeld oder in einer industriellen Umgebung eingesetzt wird, sein klares und modernes Erscheinungsbild vermittelt Qualität, Präzision und technologische Raffinesse.

5. Kosteneffizienz durch Modularität

Anstatt beim Erweitern des Systems das gesamte Gehäuse auszutauschen, können Anwender einfach die benötigten Module ersetzen oder hinzufügen. Dadurch werden unnötige Abfälle vermieden und langfristig erhebliche Kosten eingespart.

6. Anpassbar an spezifische industrielle Anforderungen

Unterschiedliche Branchen erfordern unterschiedliche Montagearten, Belüftungsoptionen, Kabeleinführungen und Ausschnitte in der Frontplatte. Modulare Gehäuse ermöglichen eine einfache Montage.Anpassungsbasiertzu den Projektspezifikationen.

Anwendungsbereiche eines modularen Instrumentengehäuses

Die Vielseitigkeit eines modularen Instrumentengehäuses macht es für ein breites Anwendungsgebiet geeignet, darunter:

Elektrische Prüfgeräte

Analytische Instrumente

Steuerungen für Automatisierungssysteme

Mess- und Kalibrierwerkzeuge

Stromverteilungs- und Überwachungsmodule

Kommunikations- und Netzwerkgeräte

Laborelektronik

Industrielles Rechnen

Sensorintegrationsplattformen

Energiesysteme und Leistungsumwandlungseinheiten

Wo immer präzise Messtechnik benötigt wird, bildet ein modulares Instrumentengehäuse die strukturelle Grundlage.

Strukturelle Merkmale und Designvorteile

Ein modulares Instrumentengehäuse wird durch die Kombination von Blechbearbeitung, modularen Montagekomponenten und benutzerorientierten Designprinzipien konstruiert. Diese Merkmale gewährleisten Langlebigkeit, Benutzerfreundlichkeit und Kompatibilität in unterschiedlichsten Umgebungen.

Hochfeste Metallkonstruktion

Die meisten modularen Instrumentengehäuse werden aus folgenden Materialien hergestellt:

Kaltgewalzter Stahl

Edelstahl

Aluminiumlegierung

Jedes Material bietet je nach Einsatzumgebung Vorteile. Stahl bietetstrukturelle FestigkeitEdelstahl bietet Korrosionsbeständigkeit, und Aluminium bietet ein geringes Gewicht bei gleichzeitig hervorragender Wärmeableitung.

Oberflächenbehandlungsoptionen

Zur Verbesserung des Aussehens, der Haltbarkeit und der Korrosionsbeständigkeit können Oberflächenbehandlungen Folgendes umfassen:

Pulverbeschichtung

Anodisieren

Oberfläche aus gebürstetem Metall

Elektrogalvanisierung

Individuelle Farben und Texturen

Diese Oberflächenbehandlungen gewährleisten, dass das Gehäuse nicht nur eine gute Funktion erfüllt, sondern auch professionell aussieht und den Markenanforderungen entspricht.

Flexible modulare Baugruppe

Die Paneele lassen sich abnehmen, austauschen oder erweitern. Die Rahmenkonstruktion ermöglicht Folgendes:

Werkzeuglose oder vereinfachte Montageoptionen

Einschub- oder Klapppaneelkonstruktionen

Schneller Zugriff für Techniker

Individuell austauschbare Frontplatten

Diese Modularität ist ideal für Geräte, die sich im Laufe der Zeit weiterentwickeln.

Belüftungs- und Luftstrommanagement

Empfindliche Elektronik erzeugt Wärme, die zur Aufrechterhaltung eines stabilen Betriebs kontrolliert werden muss. Modulare Instrumentengehäuse können wie folgt konfiguriert werden:

Fächerausschnitte

Wärmeableitungsschlitze

Netzpaneele

Luftkanäle

Eine effiziente Kühlung erhöht die Lebensdauer der Geräte und verbessert deren Zuverlässigkeit.

Montageflexibilität

Zu den internen Montageoptionen gehören unter anderem:

DIN-Schienen

Montageplatten

Klammern

Kundenspezifische Schraubenmuster

Leiterplattenabstandshalter

Dadurch werden unterschiedliche Gerätetypen und Installationsarten ermöglicht.

Kabelmanagement-Design

Eine gute Kabelführung verhindert Signalstörungen, Überhitzung und Verkabelungsprobleme. Modulare Instrumentengehäuse zeichnen sich durch folgende Merkmale aus:

Kabeleinführungsöffnungen

Ösen

Versiegelte Kabeldurchführungen

Durchgangskanäle

Diese Maßnahmen verbessern die Installationsqualität und die Sicherheit.

Warum die Industrie modulare Instrumentengehäuse bevorzugt

Industrielle und technologische Umgebungen erfordern eine robuste und gleichzeitig flexible Infrastruktur. Ein modulares Instrumentengehäuse wird gewählt, weil es:

Verkürzt die Installationszeit

Verbessert die Systemorganisation

Unterstützt die Langlebigkeit der Geräte

Verbessert die Sicherheit

Bietet langfristige Erweiterbarkeit

Unterstützt kundenspezifische Entwicklungsanforderungen

Vereinfacht die Wartungsarbeiten

In der industriellen Automatisierung, Laboranalytik, Telekommunikation, Robotik und Elektronikfertigung gelten modulare Gehäuse als unverzichtbare Komponenten moderner Gerätekonstruktion.

Anpassungsmöglichkeiten für modulare Instrumentengehäuse

Verschiedene Branchen haben unterschiedliche Bedürfnisse. Deshalb lassen sich modulare Gehäuse individuell anpassen mit:

1. Kundenspezifische Abmessungen

Das Gehäuse kann hinsichtlich Breite, Tiefe und Höhe individuell gefertigt werden.

2. Maßgeschneiderte Paneelausschnitte

Kundenspezifische Öffnungen für:

Anzeigen

Tasten

Tastaturen

Schalter

USB-Anschlüsse

Ethernet-Anschlüsse

Lüftungsschlitze

Stromanschlüsse

kann auf Basis der verwendeten Komponenten integriert werden.

3. Markenspezifisches Design

Logos, Beschriftungen, Farbschemata und Anleitungsgrafiken können auf das Gehäuse gedruckt oder eingraviert werden.

4. Anpassungen der internen Struktur

Montageplatten, Halterungen, Leiterplattenhalterungen und Einbauräume können basierend auf dem internen Komponentenlayout konfiguriert werden.

5. Umweltverbesserungen

Für schwierige Bedingungen bieten sich folgende Optionen an:

Wasserabweisende Versiegelung

Staubschutz

Stoßdämpfende Einsätze

Verbesserte Wärmeableitung

Die Rolle der Blechbearbeitung in der modularen Instrumentengehäuseproduktion

Die Blechbearbeitung spielt eine zentrale Rolle bei der Herstellung langlebiger, hochpräziser modularer Instrumentengehäuse. Der Fertigungsprozess umfasst häufig Folgendes:

Laserschneiden

CNC-Biegen

Stanzen

Schweißen

Fesselnd

Pulverbeschichtung

Montage

Diese Verfahren gewährleisten enge Toleranzen, strukturelle Festigkeit und eine feine Oberflächengüte. Blech ist aufgrund seiner ausgewogenen Eigenschaften wie Festigkeit, Haltbarkeit und Bearbeitbarkeit ideal geeignet und ermöglicht es Ingenieuren, komplexe Strukturen mit hoher Präzision zu fertigen.

Auswahl des richtigen modularen Instrumentengehäuses für Ihre Anwendung

Bei der Auswahl eines modularen Instrumentengehäuses sollten Sie Folgendes beachten:

Größe und Innenaufteilung – Passen Ihre Komponenten gut hinein?

Materialart – Stahl, Aluminium oder Edelstahl, je nach Umweltanforderungen.

Kühlbedarf – Lüftungsschlitze oder Lüfter?

Montagebedarf – Innenplatten, Schienen, Leiterplattenhalterungen.

Zugänglichkeit – Wie häufig benötigen die Techniker Zugang?

Zukünftige Erweiterung – Benötigt das System modulare Erweiterungen?

Oberflächenbeschaffenheit – Aus ästhetischen Gründen oder wegen Korrosionsbeständigkeit.

Umweltschutz – Einwirkung von Staub, Hitze, Feuchtigkeit oder Vibrationen.

Die Wahl des richtigen Gehäuses gewährleistet langfristige Systemzuverlässigkeit und Betriebseffizienz.

Fazit: Eine moderne, flexible Lösung für die Gehäusekonstruktion fortschrittlicher Geräte

Ein modulares Instrumentengehäuse ist mehr als nur eine Schutzbox – es ist ein strategisches,ingenieurtechnisch orientierte LösungEs unterstützt die langfristige Leistungsfähigkeit und Skalierbarkeit industrieller und elektronischer Systeme. Seine modulare Struktur, die Konstruktion aus hochfesten Materialien, die anpassbaren Optionen und der benutzerfreundliche Zugang ergeben zusammen eine Gehäuselösung, die sich für anspruchsvolle professionelle Umgebungen eignet.

Von Labormessgeräten bis hin zu Automatisierungssteuerungen – das modulare Gehäuse gewährleistet, dass jede Komponente geschützt, übersichtlich angeordnet und optimal funktionsfähig ist. Angesichts der ständigen Weiterentwicklung verschiedener Branchen bleiben modulare Gehäuse die ideale Wahl für Unternehmen, die eine robuste, anpassungsfähige und effiziente Geräteintegration anstreben.

Veröffentlichungsdatum: 18. November 2025